ガラス管オイラーを作る。 前編

某時計メーカーにお勤めの方から、「うちの現場ではピンタイプのオイラーは

殆ど使っていない。代わりにシリンジノズルとガラス管を使った自作の

オイラーを使用している」と教わり、自分も早速作ってみることにしました。

通常のピン型オイラー

ペン型ガラス管オイラー

このようなペンタイプのオイラーは、シリンジノズルの先端を注油箇所に接触

させることで表面張力の開放を行い、注油箇所にオイルを広げる、という

仕組みです。ですので、接触時間を長くすることで簡単にオイルの量を調節

することができます。

逆に言うと、どこかに触れない限りオイルが漏れることはありませんので、

(オイルカップは使用しないため)無駄が少なくなくて済みます。

この話を時計師さんから聞いたとき、「こりゃ面白い!」と飛びつきました。

私は現在、ETA2892-A2を色々弄っているのですが、この「注油の精度の

問題」というのが現在直面している課題だったからです。

実にナイスタイミング。

早速、材料を手配しました。

まず必要となるのは注射器の先端「シリンジノズル」です。

ネットで極小のものを探し回り、こちらに辿り着きました。

科学実験用ですので、先端は尖って針になっていません。

これほど小さいものになると受注生産らしく、12個セットでしか購入すること

は出来ませんでした。

消耗品ではないので12個も必要なかったのですが、まぁいいでしょう。

とりあえず一生分は確保です。

シリンジノズル(SUS304ステンレス):

ノズル長12mm×外径0.63×内径0.33mm

ここまでご紹介していて何ですが、実はこのノズル。

小型ムーブメント用にはまだまだ太すぎるのです。

注射針の太さにはサイズがありまして、~Gという数字で表記されています。

私が入手したのは23Gですので外径が0.63mm。

本来でしたら、もっと細いものが具合が良いようです。

ちなみに針の太さはこのようになっています。

26G(0.45mm)、27G(0.4mm)、28G(0.36mm)、29G(0.33mm)、

30G(0.3mm)

(~Gは数時が大きくなれば細くなる)

ここら辺の太さになりますと、本当に医療用か工業用の針しか出回って

いませんので、はやり、先端が平らなものを受注生産で手配するか、先端を

カットするなどして加工しなければなりません。

適正な針の太さに関しては、オイルはシントAの使用を想定して今後テスト

して行く予定です。とりあえずは、試作の意味も込めまして、このまま完成

させることを目標といたします。

ガラス管の入手に関しては問題ありません。

外径4mmのガラス管、38cmの10本組で700円以下で購入することが

できます。

材料が揃ったところで、制作に入りましょう。

まず、ガラス管を適当な長さにカット。

個人的にはピンセットと同じくらいの長さが理想でしたので、10cmでカット

することにしました。

ガラス管のカット方法は、ガラス面にぐるっと1周ヤスリで傷を入れ、手で

ポキッと折ります。別に破片が飛び散ることもなく、断面も綺麗ですので

この方法が一番簡単。

過去、小学5、6年?の頃に理科の授業でやった覚えがありましたので、

割とすんなり出来ました。

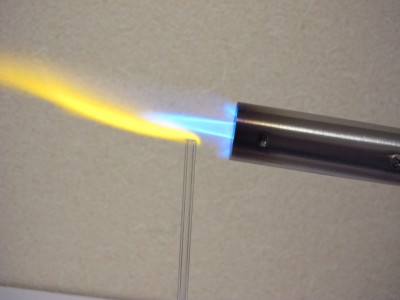

次に、筒状になっているガラス管の片方を溶かして塞ぎます。

この作業には家庭用バーナーを使用。

塞ぐカット面ですが、お店で買ったものは断面が非常に綺麗ですので、

自分でカットした方を溶かすことにいたします。

青色の炎が高温ですので、そこにガラス管を当てたかったのですが、

それをやると、炎が当たる面積が大きくなり過ぎてしまし、1本目はいびつに

溶けて失敗してしまったので、2本目以降、先端をチョットだけ当たるように

作業しました。

時間はかかりますが、この方法がベストです。

出来上がりはこちら。

一番下が最初に行ったものです。

個人的には失敗作で、溶けたガラス面積が広すぎるのが判ります。

次に真ん中2本ですが、ガラス管の内側が綺麗に丸まっていません。

出来上がりは△といったところでしょうか。

まぁ、使えないこともないのでこのまま使用します。

最後に一番上。

完璧な仕上がりです。

溶けた面積も少なく、ガラス管の内側もちゃんと丸く仕上がっており、

実に美しい。

と、このような感じでガラス管の処理を行いました。

何事も自作作業は楽しいですね。

次回は後編。

もう少しガラス管に手を入れて、実際に完成品をテストしてみることに

いたしましょう。

※ 本日より、記事にコメントを投稿できるようにいたしました。

バグ等で投稿が出来ないようでしたらメールにてご連絡いただけたらと

思います。

コメント

トラックバックは利用できません。

コメント (4)

某時計メーカーにお勤めの人です(笑)

さっそく作ってますね。

こちらでも会社のものを見ながら、自作に向けて試行錯誤の真っ最中です。

作りながら、先達(せんだつ)の知恵が見えてくるのが楽しい。

ノズルがあまりまくるので、何かしら転用なり売却なり考えることにします。

シリンジノズル買った後に「あれ? これってベルジョンの自動オイラー買った方が安くね?」

と思ってしまったのはナイショです(笑)

BFNさん

その節は色々とアドバイス有難うございました。

メールでのご指摘通り、ノズル側のガラス管取り付け部の内径を測ってみたのですが、やはり4.2mmでした。

確かに今確認すると少し隙間があるように感じます。

木工ボンドかエポキシ樹脂で固めたほうか良いですかね・・・

ノズルの針の太さに関しては、27G(0.4mm)、30G(0.30mm)、32G(0.26mm)と、超極細のものをご使用なさっているのですね。

余ったノズルは是非買わせてください(笑)

>買った方が安い

ゲフン、ゲフンッ!

というわけで、メールでも触れましたが

ノズルとガラス管の接続は、圧入が基本で

接着剤ではオイルに溶解混入する可能性大なので まずいかと。

オイルに接着成分が混ざると、滑りが思いっきり悪くなりますし

そのこと自体、測定とか外観とかではわからないので

性質悪いです。

可能性があるとすれば、

ガラスを溶かしてピッタリになるように押し付けるとか

固まると無機物になる接着剤(そんなの有るか?溶剤使ってるとダメだし)

フラックス無しのハンダ?(フラックスはオイルに溶け込む。いわゆる松脂も)

あとは無溶剤型の接着剤(<これは自信なし)

なるほど。

固定に関しては、車やバイクなどに使うオイル耐性の強いエポキシ樹脂が存在するので、それを使えば可能性はあると思ったのですが、少なくとも溶剤が混ざる可能性もありますね。

となると、ノズルの内径が4.2mmなので、4mmのガラスを溶かして押し付け0.2mm分を埋めるか、5mmガラス管を0.8mm削って(旋盤で回して手バイト?)細くするしかなさそうです。

それと、うまくオイルを充填させる方法ですが、エンドを塞がなかった場合、ガラス管の中にぴったり合うガラス棒(2mm?)を差し込んでからオイルボトルの中にノズル先端を入れ、その後ガラス棒をスルスルと引き抜けばイケるんじゃいかと目論んでいます。